機(jī)身部分采用鋼板鑄件混合結(jié)構(gòu),大大提高了機(jī)床運(yùn)動(dòng)剛性,確保了機(jī)床長(zhǎng)時(shí)間的穩(wěn)定性。X、Z軸均采用高精度直線導(dǎo)軌及高精度滾珠絲桿,臺(tái)達(dá)交流伺服電機(jī)直聯(lián)驅(qū)動(dòng),確定機(jī)床長(zhǎng)期使用的高精度,避免了移動(dòng)時(shí)的傳動(dòng)誤差!

全國(guó)統(tǒng)一銷售熱線:13838000943

廠家直銷

廠家直銷 品質(zhì)保障

品質(zhì)保障 無(wú)憂配送

無(wú)憂配送 售后保證

售后保證高精度閉環(huán)多軸鉆孔機(jī)床技術(shù)說(shuō)明

高精度機(jī)身及控制系統(tǒng):

1、主機(jī)采用鋼板時(shí)效處理,消除內(nèi)應(yīng)力,保持機(jī)床精度長(zhǎng)期不變。

2、自動(dòng)上下工件結(jié)構(gòu),長(zhǎng)時(shí)間加工無(wú)需人工,從而使加工工件的效率和質(zhì)量得到了強(qiáng)有力的保證。

3、主軸運(yùn)動(dòng)軸承采用全進(jìn)口軸承,使用壽命更長(zhǎng)。主軸采用特制高精度主軸,使用壽命大幅度增加。

高壽命運(yùn)動(dòng)部件:

1. 保持機(jī)床的精度。

2.旋轉(zhuǎn)軸采用高精度齒輪及軸承,它與電機(jī)直連控制,結(jié)構(gòu)更合理,剛性更好,可長(zhǎng)期保持精度。

3.Z軸數(shù)控并采用直線導(dǎo)軌.滾珠絲桿與電機(jī)直連,準(zhǔn)確控制每一個(gè)點(diǎn)的坐標(biāo)。搭載全新軟件,實(shí)現(xiàn)高精度的加工。

4、機(jī)床所有運(yùn)動(dòng)軸承均采用進(jìn)口軸承,從而使機(jī)床加工精度的可靠性,耐用性更高,保證客戶長(zhǎng)遠(yuǎn)的利益。

強(qiáng)制抽塵系統(tǒng):

采用了旋風(fēng)沉淀裝置,專用型高壓風(fēng)機(jī),多層沉淀系統(tǒng),吸塵性能更佳,使用環(huán)境更好,為加工機(jī)床的高精度及壽命墊定了基礎(chǔ)。

油潤(rùn)滑系統(tǒng):

一站式自動(dòng)集中供油回油裝置,可使導(dǎo)軌,絲桿,均能得到潤(rùn)滑,保證機(jī)床的使用壽命,且節(jié)能環(huán)保。

高精度及均一的鉆孔深度:

巧匠人為確保每一臺(tái)鉆孔機(jī)床的精度,全部采用千分表檢查設(shè)備的定位精度和重復(fù)定位精度。

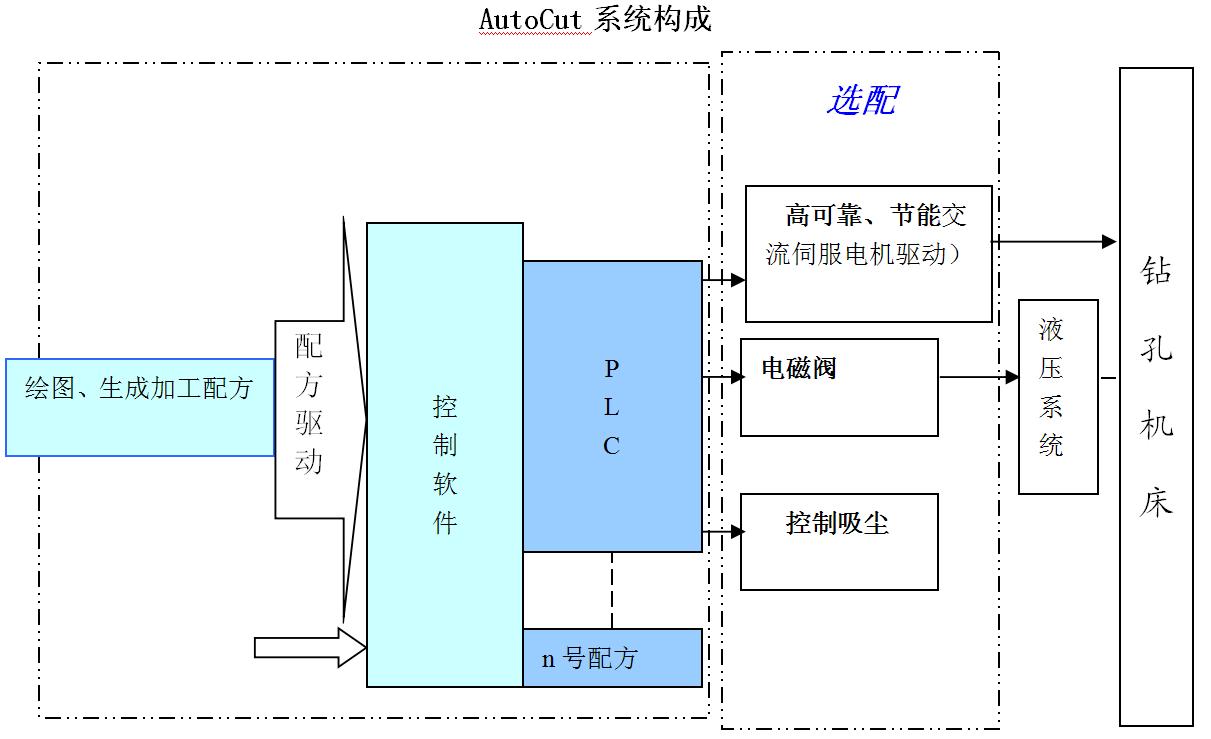

鉆孔系統(tǒng)主要功能

1、支持配方自動(dòng)編程,用戶無(wú)需接觸代碼,只需要對(duì)加工配方設(shè)置加工工藝,便可進(jìn)行加工;同時(shí),支持多種配方存儲(chǔ);

2、配方可直接調(diào)用嵌入到程序中;

3、多種加工方式可靈活組合加工(連續(xù)、單動(dòng)、正向、 正反向、單步等加工方式)

4、專門設(shè)置有更換鉆頭的獨(dú)立模式;

5、實(shí)時(shí)監(jiān)控鉆孔加工機(jī)床的五軸加工狀態(tài);

6、加工預(yù)演,加工進(jìn)程實(shí)時(shí)顯示;對(duì)配方進(jìn)行數(shù)據(jù)校隊(duì)。

7、可進(jìn)行單次鉆孔也可進(jìn)行連續(xù)鉆孔,以提高加工速度。

8、壓緊鋼帶報(bào)警功能,鋼帶斷裂自動(dòng)停機(jī),使工作穩(wěn)定可靠;

9、具有斷皮帶或鉆頭自動(dòng)報(bào)警功能,在加工故障時(shí)自動(dòng)報(bào)警,報(bào)警時(shí)間可設(shè)置;

10、斷電時(shí)自動(dòng)保存加工狀態(tài)、上電恢復(fù)加工;

如上圖所示,鉆孔系統(tǒng)是一套完整的鉆孔解決方案。系統(tǒng)由基于PLC運(yùn)動(dòng)控制伺服驅(qū)動(dòng)控制電路構(gòu)成。鉆孔系統(tǒng)軟件包含手動(dòng)模塊、參數(shù)模塊,配方模塊等組成。

配方系統(tǒng)主要特點(diǎn)

1、采用配方驅(qū)動(dòng)技術(shù),降低了工人的勞動(dòng)強(qiáng)度,提高了工人的工作效率,減小了誤操作機(jī)會(huì);

2、操作使用簡(jiǎn)單,即學(xué)即會(huì);

3、配方直接嵌入到程序中,實(shí)現(xiàn)了人機(jī)一體化,擴(kuò)大了鉆孔可加工對(duì)象;

4、上下工件并行技術(shù),一人可以同時(shí)操作多臺(tái)鉆孔機(jī)床;

5、可升級(jí)為生產(chǎn)線,帶有用戶可升級(jí)擴(kuò)展的空間,控制加工速度和加工參數(shù),使加工變得簡(jiǎn)單、可靠;

6、本軟件對(duì)超厚工件加工進(jìn)行了優(yōu)化,使其跟蹤穩(wěn)定、可靠。

7、配方管理:為了方便客戶配方設(shè)置操作,圖紙輸入,廠家可實(shí)現(xiàn)網(wǎng)絡(luò)提供配方工藝圖形及參數(shù)。

設(shè)備部分優(yōu)勢(shì):

機(jī)身部分采用鋼板鑄件混合結(jié)構(gòu),大大提高了機(jī)床運(yùn)動(dòng)剛性,確保了機(jī)床長(zhǎng)時(shí)間的穩(wěn)定性。

X、Z軸均采用高精度直線導(dǎo)軌及高精度滾珠絲桿,臺(tái)達(dá)交流伺服電機(jī)直聯(lián)驅(qū)動(dòng),確定機(jī)床長(zhǎng)期使用的高精度,避免了移動(dòng)時(shí)的傳動(dòng)誤差!

Z軸與機(jī)身本體固定可做上下運(yùn)動(dòng),可通過(guò)數(shù)控 自動(dòng)升降,使它更大限度的靠近工件加工表面,避免加工行程不夠的現(xiàn)象,大大提高了加工產(chǎn)品的半徑范圍。

壓片系統(tǒng)采用液壓壓緊裝置,實(shí)時(shí)對(duì)運(yùn)動(dòng)工件進(jìn)行壓緊。解決了加工過(guò)程中由于壓力不足造成位移精度失真的問(wèn)題,壓緊傳感器解決了因壓緊鋼帶斷裂,造成損傷設(shè)備和工件的問(wèn)題。

主軸部分采用獨(dú)特的設(shè)計(jì),定位套筒。再次更換可自動(dòng)回原位,大大的減少了更換易損件的難度,方便了廣大客戶的使用。

送片導(dǎo)軌采用直線導(dǎo)軌,換向開關(guān)采用光電開關(guān),確保送片高、低速運(yùn)行的平穩(wěn)度、高精度及長(zhǎng)期的可靠性。

|

整 機(jī) 性 能 |

|

設(shè)備型號(hào) |

單位 |

QJR-403F1 |

|

機(jī)身 |

主機(jī)尺寸(長(zhǎng)×寬×高) |

mm |

3000*1850*2200 |

|

|

設(shè)備總重量 |

kg |

4500 |

||

|

工作臺(tái) |

工作臺(tái)尺寸 |

mm |

220*260 |

|

|

鉆摸 |

mm |

220*220*40 |

||

|

行程 |

X1軸行程 |

mm |

-210---0 |

|

|

X2軸行程 |

mm |

-160---100 |

||

|

X3軸行程 |

mm |

-100---155 |

||

|

數(shù)控電源 |

脈沖寬度 |

us |

1-250 |

|

|

無(wú)間隙減速機(jī)速比 |

|

1;36 |

||

|

伺服電機(jī)數(shù) |

臺(tái) |

5 |

||

|

動(dòng)力頭數(shù) |

臺(tái) |

1-3 |

||

|

伺服速度 |

檔 |

0-1000 |

||

|

伺服跟蹤 |

檔 |

|

||

|

伺服限速 |

檔 |

1-1000 |

||

|

鉆孔速度 |

檔 |

0-10 |

||

|

Max鉆孔次數(shù) |

次 |

20 |

||

|

Min機(jī)械驅(qū)動(dòng)當(dāng)量 |

um |

1 |

||

|

脈沖分辨率 |

um |

0.4 |

||

|

加工能力 |

Z軸行程(電動(dòng)可調(diào)) |

mm |

280 |

|

|

Max旋轉(zhuǎn)角度 |

|

270° |

||

|

工作臺(tái)最大承重 |

kg |

300 |

||

|

加工精度 |

定位精度X/Y |

mm |

≤0.0 12 |

|

|

重復(fù)定位精度X/Y |

mm |

≤0.06 |

||

|

多頭鉆孔精度 |

mm |

≤0.06 |

||

|

表面粗糙度 |

um |

Ra≤6.3 |

||

|

加工效率 |

Max鉆孔效率 |

孔∕min |

≥80 |

|

|

常用鉆孔效率 |

孔∕min |

≥70 |

||

|

Max加工電流 |

A |

≥15-20 |

||

|

加工電源空載電壓 |

V |

380-400 |

||

|

消耗功率 |

KW |

≤10 |

||

|

液壓系統(tǒng) |

工作壓力 |

MPA |

4 |

|

|

冷去方式 |

|

風(fēng)冷 |

||

|

液壓油標(biāo)號(hào) |

|

46#抗磨 |

||

|

電磁閥電壓 |

|

24V |

||

|

抽塵系統(tǒng) |

過(guò)濾效率 |

|

90% |

|

|

過(guò)濾方式 |

|

旋風(fēng)沉淀方式 |

||

|

風(fēng)機(jī)型號(hào) |

|

9-19-2.2KW |

||

|

環(huán)境和電力 |

電力 |

|

380V±10% / 50/60Hz /10kVA |

|

|

溫度 |

|

溫度15-30℃ / 濕度40-80% |

||

|

氣壓 |

kpa |

86-106kpa |

兩頭鉆床參數(shù)詳情見公司動(dòng)態(tài)。